El Soldador de panel de membrana estándar está diseñado con una anchura de 1600mm que funciona con 4 sopletes de soldadura que utilizan la tecnología de soldadura por arco sumergido (sierra). Esta es la especificación más pedida por buenas razones:

-Alta productividad/Eficiencia en la fabricación

-Productos del Panel dentro de los límites de Transporte

-Aplicación práctica y estable

-Menor costo de la máquina y cumplimiento de la suficiente

Sin embargo, podemos personalizarlo según los requisitos del cliente (debido a limitaciones técnicas). Nuestras experiencias provienen de soldadores de paneles con diferentes anchuras, número de cabezales de soldadura, sierra o MIG/MAG o ambos utilizando sus fuentes de alimentación preferidas.

ABK sigue innovando y adopta nuevas tecnologías para lograr la facilidad de uso con la introducción de paneles de pantalla táctil digital. El soldador del panel aumentará en gran medida las salidas y reducirá los gastos generales con solo 1 operador.

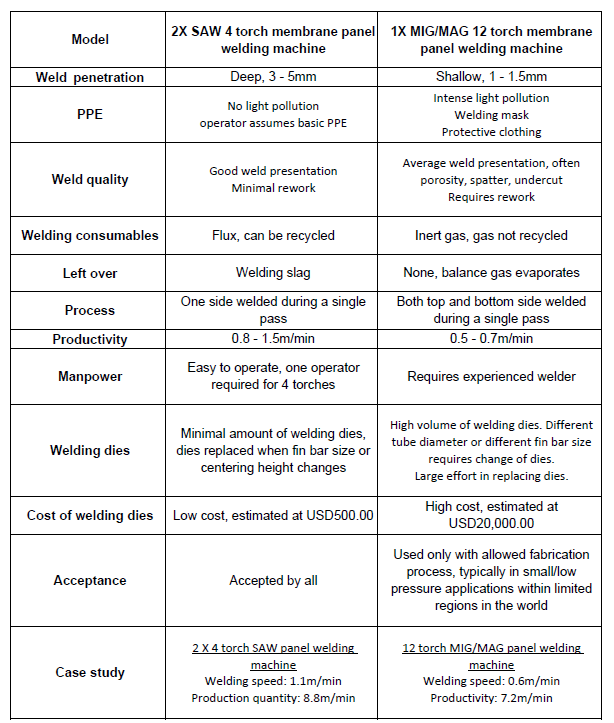

Tabla de comparación entre Sierra y MIG/MAG esperamos que te ayude a decidir mejor sobre tu inversión

Resumen de la especificación

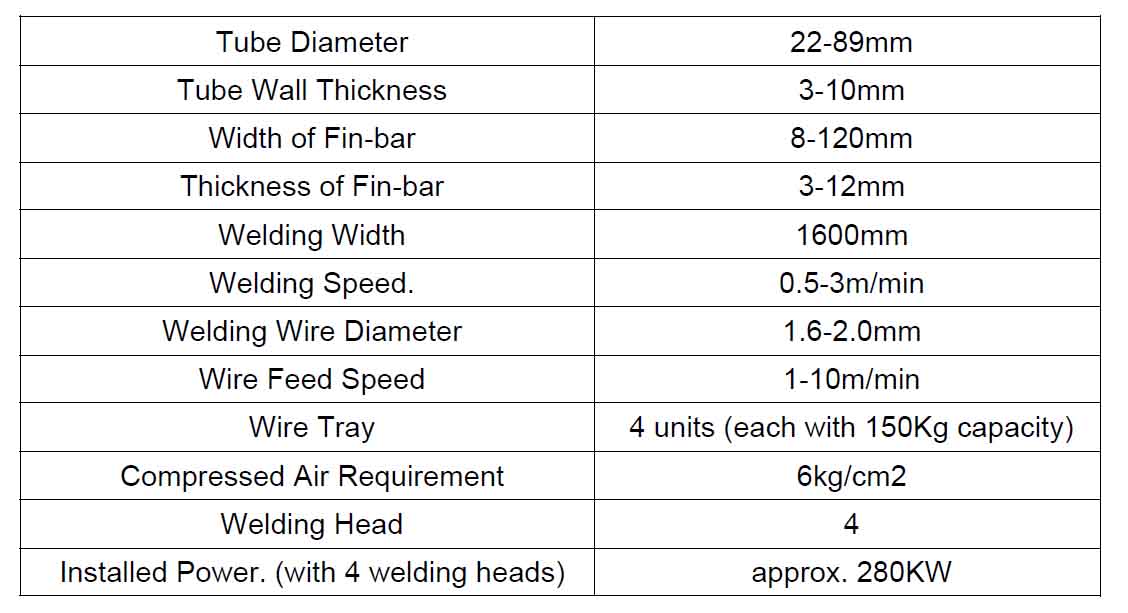

Sistema de soldadura de Panel de membrana

Una línea de producción básica de paneles de membrana consiste en 4 equipos básicos. Son:

-Máquina de soldadura de panel de membrana

-Máquina de calibración de barra de aleta

-Máquina pulidora de tubos

-Dobladora de paneles

Introducción

1) los primeros pasos son i) los tubos están protegidos contra la corrosión mediante el óxido y una capa protectora, lo que evita la soldadura y requiere que sean "limpiados" mediante pulido o chorro de arena. Ii) las barras de aleta deben calibrarse o dimensionarse para lograr la durabilidad deseada en la dimensión final de un panel.

2) el tubo pulido y la barra de aleta entra a la máquina de soldadura del panel para ser junta por soldadura.

Un ejemplo de La secuencia típica de soldadura de un panel de membrana de 10 tubos.

I) los pares están articulados y acumulados. Es esencial tener en cuenta: a) siempre maximiza las 4 linternas cuando sea posible para la máxima eficiencia. B) para minimizar los cambios en el ajuste de la máquina.

Paso uno.

-Los pares están unidos de esta manera O-OO-O utilizando las 4 linternas del soldador

-Acumular múltiplos de O-O

Paso dos.

-Con los pares O-O completados, toma 3 pares y la articulación se convierte en 6 como se ve aquí O-O-O-O-O-O sigue utilizando las 4 linternas del soldador

Paso tres.

-Con el panel completo de 6 tubos O-O-O-O-O-O, junta a él 2 pares completos desde el paso uno. Aún así, estamos utilizando las 4 linternas del soldador

-O-O-O-O-O-O-O-O-O-O ahora tenemos un panel de 10 tubos.

¡Siempre debes recordar! Para evitar distorsiones, es importante mantener una entrada de calor equilibrada. Para lograr esto, primero mantenemos las 4 linternas para tener una corriente de entrada y voltaje iguales, en segundo lugar siempre soldamos en una posición que está a igual distancia.

8 tubos panel

Probablemente estés haciendo preguntas sobre un panel de 8 tubos. Así que aquí está cómo hacerlo

CompletaPaso uno. YPaso dos. De las instrucciones anteriores.

Lo que es diferente es (recuerda distancia igual), ahora paraPaso tres. De un panel de 8 tubos.

Aquí lo tenemos O-O-O-O-O-O-O-O, en lugar de un par dePaso uno., we placed a single tube Yfin bar onto both the outer ends of the 6 tubes panel.

Diseño de la línea de producción de paneles de membrana

The question is how much do you need to produce? From experience, a single panel welder machine with 4 torches could run over 1000 meters of weld on an 8 hour shift. A new user could find themselves acheving only 500 meters, Ythis number grows as the operator gains confidence over time.

Los grandes fabricantes de calderas podrían tener hasta 10 máquinas de soldadura de paneles de membrana.

De vuelta a ti, ¿Cuánto trabajo tienes? Póngase en contacto con nosotros para una solución.

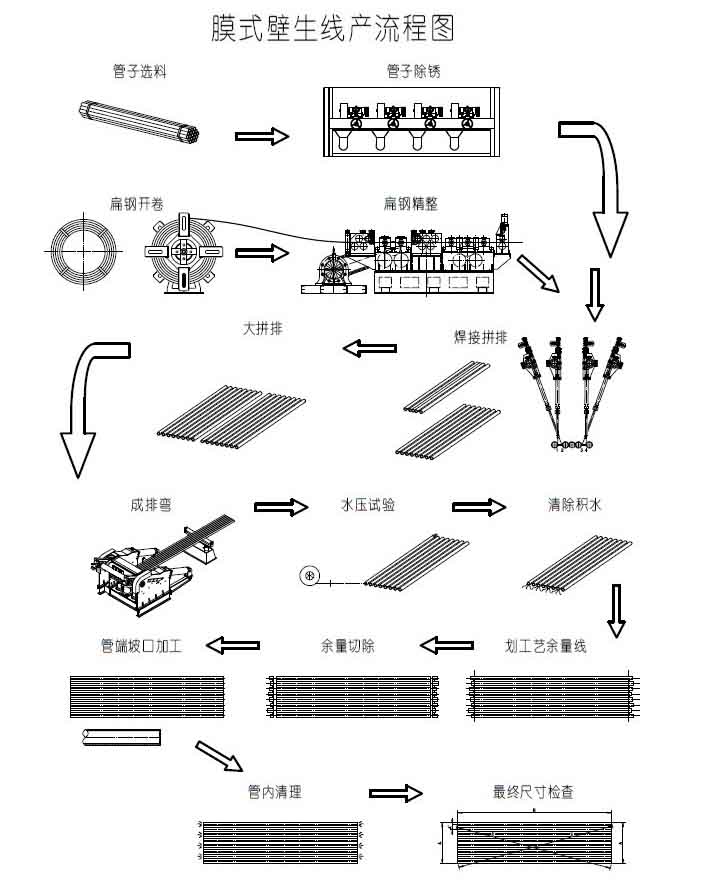

¿Cómo colocaremos una barra de aleta durante el proceso de soldadura?

Esta es una pregunta que recibo mucho, vamos a discutir un poco.

Hay principalmente 2 métodos que se suelen ver o usar en la industria. Consulte la imagen a continuación:

Método 1

Por lo general, hay 2 juegos de matrices / moldes anteriores instalados en la parte trasera Y frontal para mantener en posición la barra Yfin del tubo. Esto colocaría la barra de aleta en la posición exacta deseada durante el proceso de soldadura. Sin embargo, cada cambio de diámetro de tubo, ancho de barra de aleta, espesor de barra de aleta requeriría un reemplazo / cambio extenso de las matrices. Este puede ser un proceso que consume mucho tiempo y, a menudo, muy caro. Quizás para los fabricantes de un diseño fijo, sin pedidos personalizados o cambios de diseño, no se les podría exigir que cambien dichos troqueles.

Método 2

Este es nuestro camino. Las partes en amarillo son matrices que se pueden quitar y reemplazar. La barra de la aleta está sostenida en su posición por 2 juegos de ruedas en la parte inferior, el anillo Ya en la parte superior.

-La pieza rectangular inferior (una placa de calza-en amarillo) ajusta la altura deseada para poner la barra de aleta en

La posición correcta desde abajo.

-El anillo superior (en amarillo) se desliza en la abrazadera del rodillo, se puede obtener fácilmente mecanizando. Coloca la barra de aleta desde arriba.

-La rueda inferior del rodillo (en amarillo) cambia cuando hay un cambio en el ancho de la barra de aleta.

Puede darse el lujo de tener diferentes tamaños en la tienda, que se adapten a diferentes diámetros de tubo, ancho de barra de aleta y espesor. Un juego completo costaría solo unos cientos de dólares.